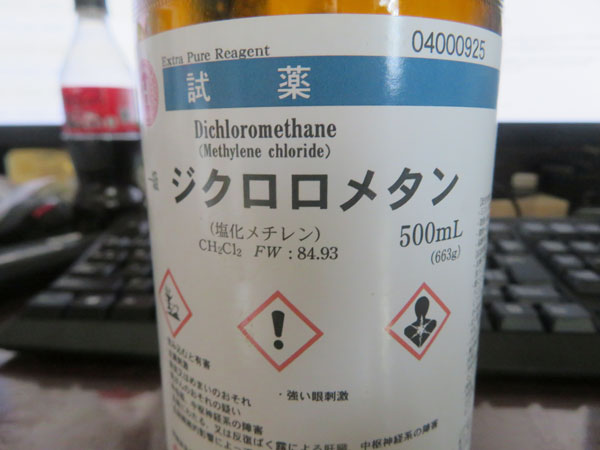

ヘッドライトの再生実験はコート剤で行ったことがあるが、今回はジクロロメタンによる表面溶解による再生実験を行う。

ジクロロメタンが手元にあったこと、殻割りで使ったヘッドライトがある事など、全て手元の部材で実験することが出来た。

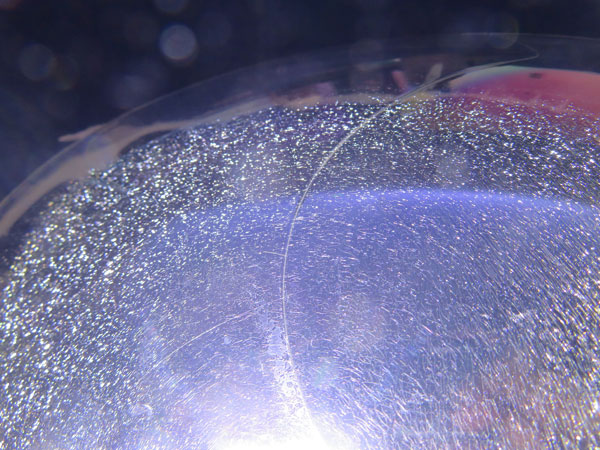

サンプルのヘッドライトカバーは、黄変はないが細かなヒビは入っている。

ミニに付いているヘッドライトにも細かなヒビはあるが、このサンプルの方が沢山のクラックがある。

クラックはハードコートとポリカーボネートの境界面か、少しポリカーボネートの内側というか内部で発生しているのではないかと思う。

欧州車の多くは黄変はしにくい感じがするが、細かなクラックが入る。

黄変の場合は表面の黄変部を剥がしてしまえば良いが、クラックは少し深く削る必要がある。

普通に見れば余り目立たないが、光を当てれば目立つ。

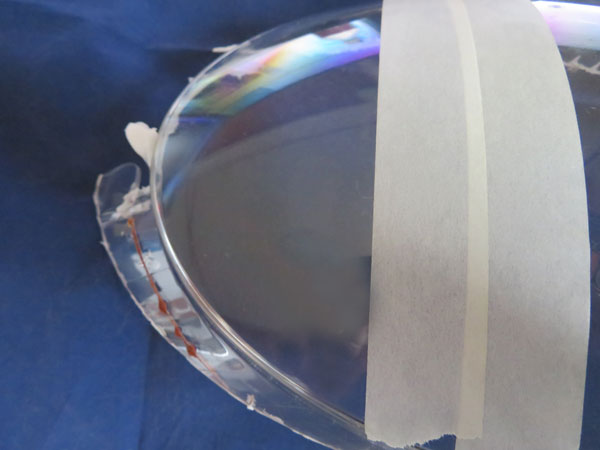

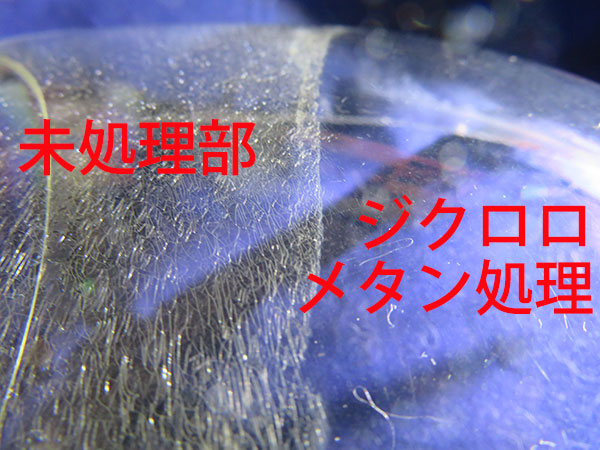

今回は実験なので一部分だけを処理してみることにする。

処理部との間はマスキングテープを貼る。

光を当てないとヒビが殆ど見えない状態のものだ。

前回は手で削ったのだが、今回は機械で削ることにした。

曲面でも密着性が保てるように、スポンジの付属した回転研磨キット?を使用した。

前回のコート剤実験の時には研磨痕を避ける為に手で削ったのだが、細かなヒビまで削るのは手作業では時間がかかりすぎると判断した。

ハードコートは削り取るのが結構大変で、手磨きでは削っても削っても中々完全に取れない。

手磨きで行くのなら120番位の粗めのサンドペーパから始めた方が楽だと思う。

逆にハードコートが既に剥がれてしまっているヘッドライトの場合は、400番からの手磨きでも何とかなる。

この黄色の部分の先に耐水ペーパを取り付ける。

スポンジのアダプタも付属していて、これを付けるとクッションになり押しつけ圧を弱く出来る。

機械研磨では温度が上がりやすく、過度に温度が上がるとポリカーボネートが柔らかくなってしまう。

温度を確認し、水を付けながら削ることが必要だ。

エアサンダーが使える環境なら、その方が良い。

最初は充電式インパクトドリルでやったのだが、さすがに重かったのでエアグラインダを持ち出した。

充電式ドリルは約1.7kgあるが、エアグラインダなら550gなのだ。

エアホースが邪魔ではあるが、持ちやすく軽いものでないと微妙な力加減が出来ない。

ただエアモータはエア消費量が大きいので、2馬力位のコンプレッサがないと連続最大出力動作が出来ない。

ウチのコンプレッサは公称1馬力(消費電力が700Wなので実際の圧縮出力は0.6馬力位?)なので、フルパワーで使える時間は限られる。

ただしフルパワーで削るのはハードコート部分位で、あとは低回転で削っていける。

シングルアクションポリッシャの場合は、力の入れ方が微妙なのと(剥がれ残りの)ハードコートを削るのは結構大変かも知れない。

うちにはダブルアクションのポリッシャーもあるが、ダブルアクションの場合はサンドペーパの削り目が見えにくいので、綺麗に仕上げるのが難しい。

下の写真の赤で囲った部分はスポンジのアダプタを付け、エアポリッシャを使って2000番で磨いたもの。

囲っていない部分は2000番で手磨きした部分である。

スポンジアダプタを付けると面圧が下がるのか、同じ番手のサンドペーパでも軽く均一に削れていく。

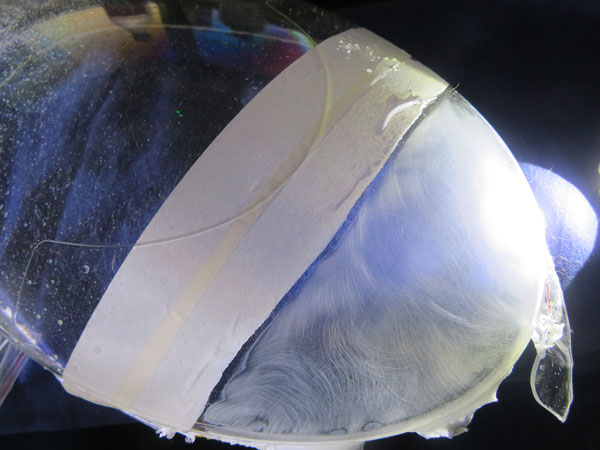

最初は240番の耐水ペーパで削る。

どのくらい削るとヒビが消えるのかよく分からないので、懐中電灯などで照らして確認しながら行った。

ヘッドライトレンズというかカバーはかなり厚いものなので、研磨量に対して神経質になる必要はない。

この段階で全てのキズやヒビを削り取ってしまう。

サンドペーパの回転跡が目立つが、シングルアクションだとこのキズ目が分かりやすい。

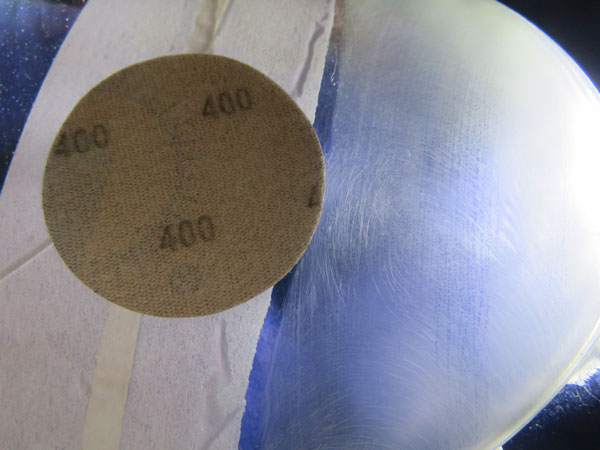

次に400番で磨く。

基本的なキズ消しは240番の段階で終わっているので、400番からはキズ目を取っていく作業になる。

多少なめらかになった気もするが、大きくは変わらない。

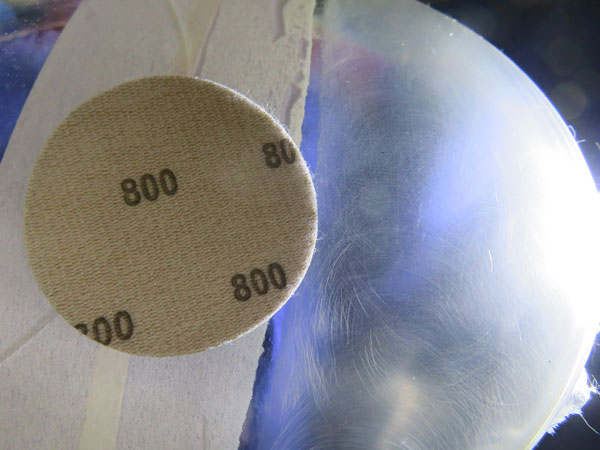

次は800番を使う。

大きなキズ目が取れて、細かなキズ目になっていく。

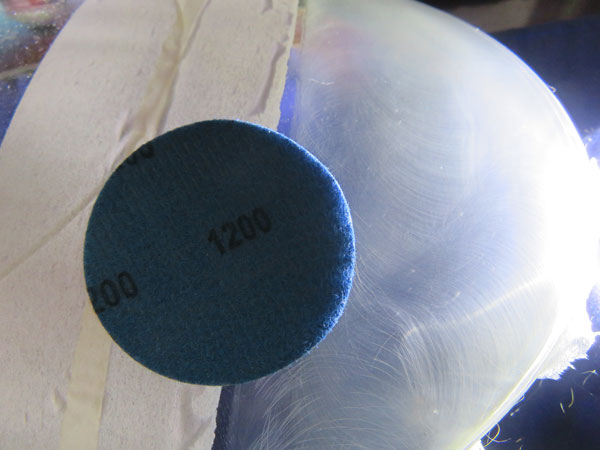

次は1200番で磨く。

ダブルアクションではキズ目と言うより曇った感じになり、キズ目が取れているのかどうかが分かりにくい。。

800番で付いた傷を、1200番のキズで埋めていくような感じで研磨すれば良い。

ここから先は手磨きにした。

機械磨きでも仕上げられるとは思うが、縦横のキズ目の方が分かりやすくなってくる。

前回コート剤を塗った時と同じ位にはなった。

3000番まで使うとかなり透明度が上がり、コンパウンドまで使えばほぼ透明な状態に出来る。

上にも書いたようにスポンジアダプタを付けて磨けば更に透明度が上がるのだが、今回はジクロロメタンを使うので、表面が未だ粗いこの状態から実験してみる。

ダブルアクションポリッシャを使う場合は、3000番とか4000番までサンドペーパで磨いた方が良いと言われる。

たぶん傷の深さがランダムというか、浅い部分と深い傷の混在になるからではないだろうか。

ジクロロメタンでは表面を溶かしてフラットにするのに対して、コート剤は表面を埋めてフラットにする違いがある。

コート剤を塗る場合は塗ったコート剤の表面の平坦性が完全ではないが、ジクロロメタンでは多少のキズ目は消えてフラットになるので、表面を綺麗にするという点では優れている。

ジクロロメタンは猛毒だとか素人が行うと失敗する、何日かすればひび割れが生じるなど、ヘッドライト磨き屋さんはDIYを否定している。

今や情報は何でも手に入る時代であり、簡易な作業で大きな利益を上げようとしても無理がある。

飲んだり吸ったりするわけではないので、毒性に対して余り心配は要らない。

容器は手元にあった100円ショップで買ったガラス瓶を使い、シリコンホースを付けた。

シリコンホースは水槽の配管に使っていたものを切って使った。

ビニルホースでも良いと思うが、ジクロロメタンで多少溶けるかも知れない。

瓶の中にジクロロメタンを入れ、湯煎?する。

湯の温度は80℃位で十分である。

ジクロロメタンの温度が上がると蒸気が出てくるが、無色透明で目には見えない。

空気とは密度が違うので”かげろう”的なモヤモヤは見える。

これをポリカーボネートに近づけると、さっと透明になっていく。

これで失敗する人はいないと思う位、簡単に綺麗に処理することが出来る。

垂れないようにしなければいけないと言われるが、結構適当にやっても垂れることはなかった。

キズの多い部分には多めに吹き付けるとキズが消える。

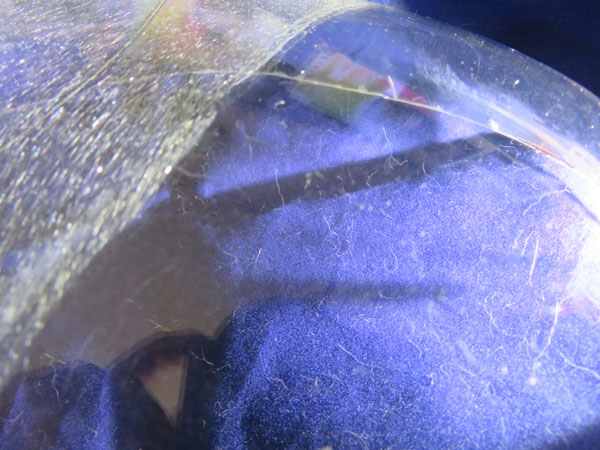

なお研磨が不十分でヒビが残っている部分は、ジクロロメタンをいくら吹き付けヒビは消えない。

表面に付いた傷なら消えるはずなので、表面より少し内部に細かなひび割れ的なものが生じているのだろう。

ちょっと埃が付いているが、まさに新品同様になる。

埃は撮影用に敷いた青い布の繊維が、静電気でくっついてしまったものだ。

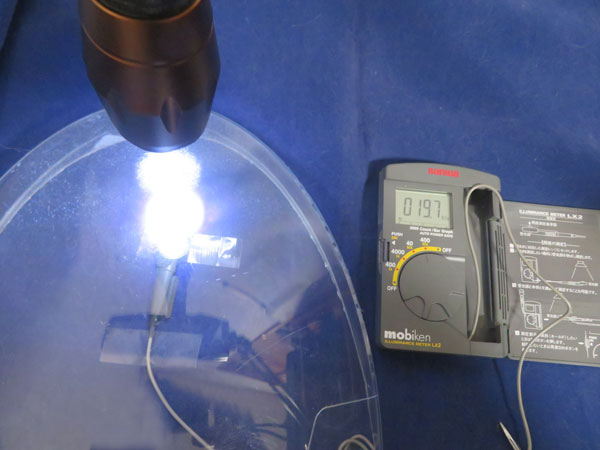

キズを消した部分とそうでない部分の可視光透過率を測ってみた。

しかし有意な差は見られなかった。

LED光源からの光を照度計で測定した。

照度は21.8kluxだった。

キズ消しをした部分を透過させると20.4kluxだった。

キズ消しをしていない面を通すと19.7kluxだった。

キズのある部分はヘッドライトカバーの乱反射で、ヘッドライトカバー自体が明るく光っている。

見た目の透明度はコート剤を塗った時よりも良好で、かなり綺麗に仕上がる。

ただしこれはハードコートが行われたわけではなく、ポリカーボネートの地肌が見えている状態だ。

従ってこのままでは表面が柔らかく、紫外線によって劣化が進む。

コート剤として最も良いのは、ポリカーボネート用のハードコート剤である。

これはさすがに試していないが、新品ヘッドライトを見る限りハードコートはサンドペーパでも中々落とせないほどの強度がある。

手軽に入手出来そうなものとしてポリシラザン系の無機ガラスコート剤がある。

自動車用がどの程度の耐久性や紫外線遮断性を有するのかは分からないが、毎年塗り直す位の気持ちで使えば落胆も少ないだろう。

実験はしてみたいがシラザン50は1万円もするし、ボディに塗った場合の耐久性はあまり高くないと言われている。

ヘッドライト用のコート剤というか補修剤として3Mやワコーズのものがある。

これらの耐久性は車の使用環境にもよるが、1年程度だそうだ。

耐久性が良いと言われるCCIのものでも公称2年なので、似たようなものだと思う。

コート剤が劣化するというのではなく、たぶんコート剤自体が経年で剥がれてしまい、ヘッドライト本体の劣化が進む感じだ。

こうなると黄変除去剤では黄ばみや曇りが取り除けず、再度研磨からやり直しになる。

ウレタンなど2液硬化型のスプレー塗料もある。

ヘッドライト用スプレー塗料はかなり細かな噴霧が行われるようなノズルや内圧になっているが、粘度のある液体をスプレー塗装すると多かれ少なかれゆず肌になる。

塗料が付着した時の粘度と表面張力で、均一化しにくい為だ。

自動車のボディなどでも同様だが、ヘッドライトは元々が透明なものなのでゆず肌が目立つ。

ウレタン塗装もハガレなどがあり、耐久性は2年前後だと言われる。

ウレタン塗料はヘッドライト用のものを使わないと、有機溶剤によってポリカーボネートがひび割れたりする。

CCIのコート剤とUVカットクリア水性塗料の耐久テストを開始した。

このヘッドライトカバーを使ったテストと、ガラス板に塗布して紫外線透過率の変化を見ていく予定だ。

来年の今頃には、1年経過後の結果を公開出来ると思う。

コメント